在玻璃的生产过程中,玻璃模具对于玻璃的成型非常重要,而玻璃和对应模具的几何特征和形状并不完全一致。因此需要依据玻璃曲面对相应的玻璃模具进行设计。目前玻璃模具的型面设计多采用试错法,具有效率低、耗时长、成本高等缺点,采用数据驱动和优化相结合的方法能够为模具的设计提供新思路,并有效降低玻璃模具的设计成本。

1. 试错的玻璃模具设计方法通常需要对模具进行反复修正并经过多轮的玻璃试制,具有较高的设计成本和较长的设计周期;

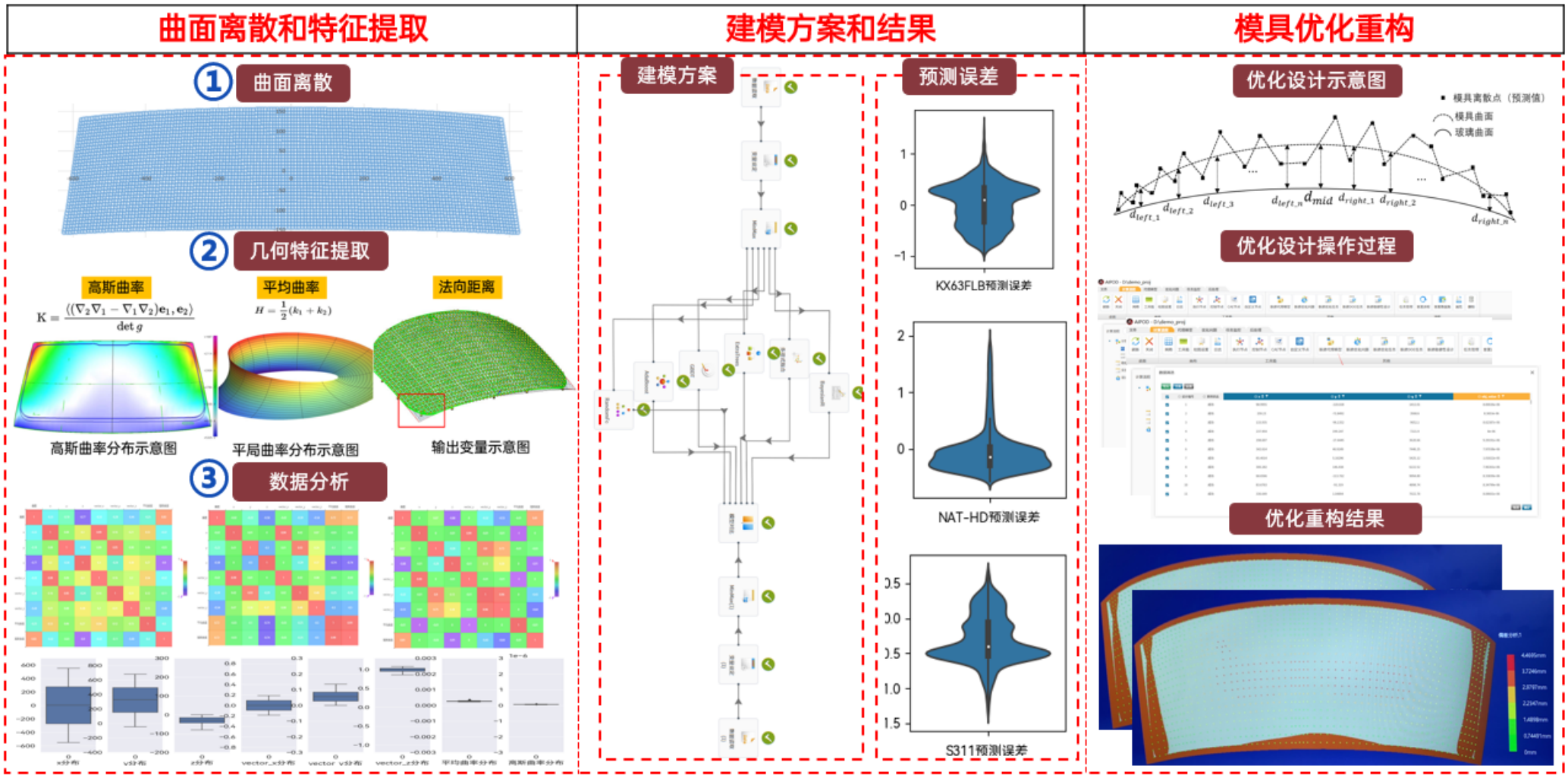

2. 采用玻璃曲面离散+几何特征提取+模具预测的数据建模方法可以有效缩短模具的设计周期,但是预测出的仅为模具的离散点,需要做进一步的模具重构;

图1 船型智能优化设计解决方案

4. 结合AIPOD优化平台在优化重构时引入模具曲面的凸性约束,保证了模具设计的实用性,最终的重构结果满足了模具设计的精度要求。

1.缩短模具设计周期

通过数据驱动和曲面重构优化的技术方案,模具的自动化设计时长为:5min(特征参数提取)+10s(数据模型预测)+10s(曲面重构)+4h(优化,可选),大大缩减了玻璃模具的设计周期,减少试制迭代次数,提高设计效率。

2.节省模具设计成本

本方案仅以历史的设计数据作为输入,节省了玻璃试制过程中消耗的人力和物力成本。